金属ナノ粒子の製造と量産化

金属ナノ粒子製造の新しい潮流

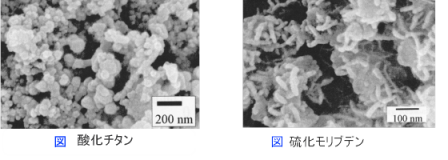

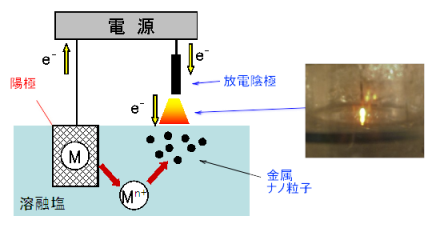

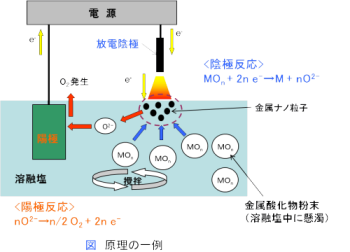

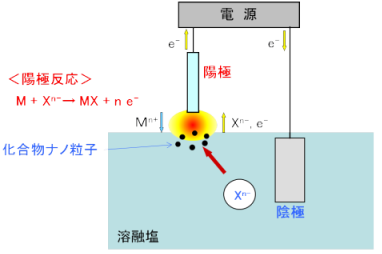

(特許第4688796号) ナノ粒子は比表面積が極めて大きく、固体(バルク)の材料とな異なった特有の物性を示すこともあり、さまざまな分野で研究、応用開発が進められています。特に金属のナノ粒子に注目すると、近年では、金や銅のような電気抵抗の小さい金属のナノ粒子は、IC基盤などに微細配線を形成するためのインクとして利用され、白金のナノ粒子は、化粧品や食品にも応用が始まっています。 これまでの金属ナノ粒子の作製方法としては、金属の塊をミル等で小さく粉砕する方法や、不活性ガスや真空中で金属を加熱して気化させたりスパッタするなどして得る方法、常温の液相中で金属塩を還元したり金属錯体を熱分解して得る方法など、数多くの製造プロセスが開発されています。 一方で、これらの方法では、金属ナノ粒子の金属元素の種類によって、製造方法が極めて限定されており、粒子サイズの微細化や均一化に限界があったり、原料や設備が高コストであったり、生産性に乏しかったり等、多くの問題も抱えています。 アイ’エムセップでは、MSEPによるプラズマ誘起カソード電解法という新しい方法により、同一の装置構成で、あらゆる金属(正確には「金属」には分類されない元素も含みます)のナノ粒子を製造する技術の開発を進めています。溶融塩系での放電現象を利用したプラズマ誘起電解法は、電流の流れる向きによって、カソード電解法とアノード電解法に大別されますが、金属や合金のナノ粒子を作製する際には主にプラズマ誘起カソード電解法を利用します。 この方法では、通常の電解とは異なり、次図に示すように、陰極を電解浴面より上に離して設置します。電解を開始すると、陰極と溶融塩浴面の間で放電が発生し、溶融塩中に電子が供給されます。この際、溶融塩中に粒子を形成させたい金属Mのイオンを供給しておくことで、この金属イオン(Mn+)が陰極からの放電電子により還元され、浴面近傍の溶融塩中に金属ナノ粒子Mが生成します。陰極:Mn+ + n e- → M

図のような電解操作でなので、非常に簡便な装置構成で実施することが可能であり、複雑な真空設備は必要ありません。また、陰極と溶融塩浴面の間の電圧は、定常で数十V程度であり、高電圧を常時印加する必要もありません。

図 プラズマ誘起カソード電解の原理(一例)

図 プラズマ誘起カソード電解の原理(一例)

あらゆる金属のナノ粒子を製造

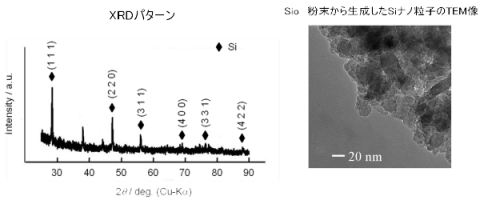

原子レベルからのボトムアップにより粒子を形成するこの方法を用いれば、原子の生成から核形成を経て粒子成長が始まる一連の過程を制御することが可能となります。あらゆる元素の電気化学反応を扱うことのできる溶融塩中であればこそ、TiやTa、Wなどの高融点、高硬度の金属や、金属以外のSi、B、Cなどの、既存の方法では困難とされる元素であっても、同一の装置構成で、極めて微細なナノ粒子を形成することが可能となるのです。また、金属ナノ粒子の形成速度は、通電した電流値に比例しますので、形成速度のコントロールも容易です。タンタルなどの希少金属のリサイクルと高付加価値化

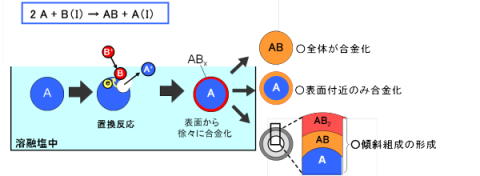

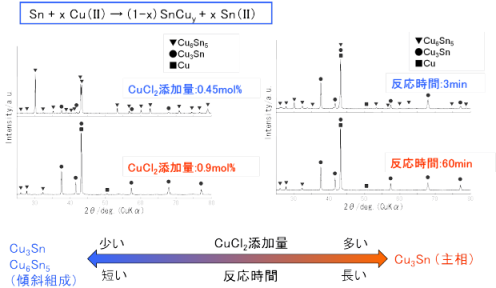

上の原理図に示したように、例えば金属Mを含む金属陽極を用いることで、電気化学的な陽極溶解により金属イオン(Mn+)を電解浴中に供給することが可能です。陽極:M → Mn+ + n e-

すなわち、陽極に用いたバルク金属が金属ナノ粒子の原料として利用されることになります。この陽極材料には、金属スクラップなどの廃材が利用できるので、希少金属のリサイクルと高付加価値化が同時に可能となります。

例えば、タンタルのような資源枯渇、産地偏在が問題視される希少金属の場合、製造時のタンタルスクラップを、タンタルナノ粒子へと直接再生することができます。このようなタンタルナノ粒子は、高性能タンタルコンデンサの電極材料としてますます需要が高まると予想されます。プラズマ誘起カソード電解法の実用化により、今後のさらなる粒子微細化への要求に応え、さらにナノ粒子供給の安定化と低コスト化により、タンタルコンデンサ市場の継続的発展に大きく貢献できると考えています。

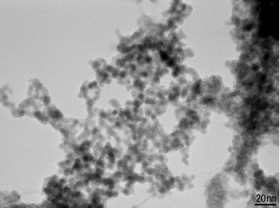

図 プラズマ誘起カソード電解により形成したタンタルナノ粒子のTEM写真。

図 プラズマ誘起カソード電解により形成したタンタルナノ粒子のTEM写真。

金属ナノ粒子の連続製造プロセス

回転円盤が微細化と連続化のポイント

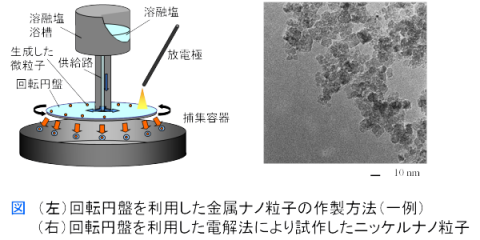

(特許第4755567号) プラズマ誘起カソード電解法により形成されるナノ粒子をさらに微細化・均一化するとともに、連続的な製造を可能にするために、回転円盤を利用した連続電解法を開発しています。高速で回転する回転円盤上で電解を行うことで、成長初期段階にある極めて微細なナノ粒子を速やかに回収し、固化した塩中に分散保持することが可能になります。 これまでに小型の試験機を用いて作製を行ってきており、例えば、一次粒子径10nm程度の極めて微細なニッケルナノ粒子の形成に成功しており、次世代のコンデンサ材料として期待が高まっています。 この回転円盤を利用した新しい電解法は、装置構成の簡略化、連続生産性と作業性の向上、分散状態での金属ナノ粒子回収、溶融塩使用量の低減、スケールアップの容易性など、実用装置開発の面でも優れた特徴があります。現在、JST研究成果最適展開支援事業(A-STEP)中小・ベンチャー開発課題として採択され、早期実用化へ向けた装置開発が急ピッチで進行中です。

図 現在開発中のナノ粒子連続製造装置(JST A-STEP採択課題)

図 現在開発中のナノ粒子連続製造装置(JST A-STEP採択課題)

図 プラズマ誘起アノード電解法の原理(一例);

図 プラズマ誘起アノード電解法の原理(一例);